Plug and Produce integratie voor

Single Use Bio Reactoren

Zoals geschreven in Chemical Engineering and Processing - Process Intensification, Volume 159: "Toenemende economische uitdagingen zoals marktvolatiliteit, productdiversificatie en kostendruk leiden tot de behoefte aan sneller procesontwerp." In dit geval betekent een sneller procesontwerp dat modules snel in proceslijnen moeten worden geïntegreerd. Dat omvat innovaties voor farmaceutische productie, zoals bioreactoren voor eenmalig gebruik.Zoals geschreven in Chemical Engineering and Processing - Process Intensification, Volume 159: "Toenemende economische uitdagingen zoals marktvolatiliteit, productdiversificatie en kostendruk leiden tot de behoefte aan sneller procesontwerp." In dit geval betekent een sneller procesontwerp dat modules snel in proceslijnen moeten worden geïntegreerd. Dat omvat innovaties voor farmaceutische productie, zoals bioreactoren voor eenmalig gebruik.

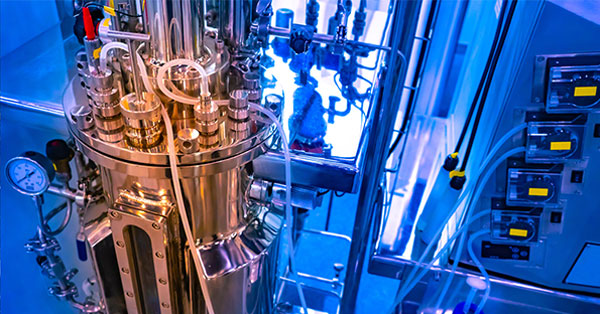

Een bioreactor voor eenmalig gebruik volgt een vergelijkbaar principe en heeft een wegwerpzak, in plaats van een kweekvat, waarin micro-organismen, zoals menselijk weefsel, worden gekweekt. Forbes voorspelt dat ons voedsel op een dag in een bioreactor kan worden gekweekt in plaats van op een boerderij. Maar voorlopig is hun gebruik vooral voor medische en bioprocessingtoepassingen.

De uitdaging voor systeemintegrators is om deze modulaire bioreactoreenheden naadloos aan te sluiten en te automatiseren in farmaceutische productieprocessen. Cruciaal is dat dit moet worden bereikt terwijl gelijke tred wordt gehouden met nieuwe en evoluerende integratienormen in de zwaar gereguleerde farmaceutische industrie. Een antwoord op deze uitdaging is plug-and-produce.

Snelle Connecties

Plug-and-produce verwijst naar het vermogen van een productiesysteem om automatisch nieuwe of gewijzigde componenten te identificeren en deze vervolgens correct te integreren in productieprocessen. Idealiter zou dit worden bereikt zonder significante wijzigingen in het systeem.Plug-and-produce verwijst naar het vermogen van een productiesysteem om automatisch nieuwe of gewijzigde componenten te identificeren en deze vervolgens correct te integreren in productieprocessen. Idealiter zou dit worden bereikt zonder significante wijzigingen in het systeem.

Modulaire assets - soms aangeduid als Process Equipment Assemblies (PEA's) - zijn een integraal onderdeel van plug-and-produce omdat elk zijn eigen lokale programmeerbare logische controller (PLC) en een optionele human machine interface (HMI) heeft. PEA's zijn vooraf ontworpen, dus kunnen snel worden gekozen en geïnstalleerd in plaats van te kiezen voor inefficiënte op maat gemaakte procesontwerpen. Bovendien wordt dit proces aanzienlijk verbeterd door de Module Type Package (MTP) -aanpak.

Elke PEA in de fabriek krijgt een eigen digitale identiteit, opgeslagen als een MTP-bestand, ook wel een manifest genoemd. Het bestand bevat essentiële informatie over de communicatieprotocollen, diensten, een HMI-beschrijving en onderhoudsinformatie van de PEA. Het MTP-bestand maakt snelle en betrouwbare verbindingen tussen PEA's mogelijk, zodat ze eenvoudig kunnen worden bestuurd door de centrale Process Orchestration Layer (POL) van de fabriek.

Eerst moet de ingenieur een MTP-bestand maken dat de belangrijke parameters van de bioreactor beschrijft - met betrekking tot doseren, mengen en verwarmen, de HMI en meer. Ten tweede moet de technicus het MTP-bestand koppelen aan PLC-logische opdrachten. Ten derde moeten ze OPC Unified Architecture (UA) -variabelen genereren, de platformonafhankelijke IEC62541-standaard voor gegevensuitwisseling van sensoren tot cloudtoepassingen.

Ready-to-use MTP toolbox

De ingenieur kan deze onbekende stappen handmatig implementeren, maar dit zou onnodig ingewikkeld en tijdrovend zijn. In plaats daarvan biedt industriële automatiseringssoftware een veel betere oplossing.De ingenieur kan deze onbekende stappen handmatig implementeren, maar dit zou onnodig ingewikkeld en tijdrovend zijn. In plaats daarvan biedt industriële automatiseringssoftware een veel betere oplossing.

Het zenon MTP-studio softwareplatform bevat een reeks tools die zijn ontworpen om leveranciers van apparatuur te ondersteunen die PEA's leveren en farmaceutische bedrijven te helpen PEA's in productielijnen te integreren. Ingenieurs kunnen profiteren van zenon MTP-editor en zenon MTP-validatie, die het mogelijk maken om eenvoudig MTP-services te configureren, input- en outputparameters (I/O) te definiëren en de PEA HMI te ontwerpen.

Zodra de configuratie klaar is, kan de gebruiker zijn MTP-bestand valideren en maken.Het bestand is dan klaar om te worden afgeleverd bij de process orchestration layer (POL), waar ze het een "ID-kaart" voor de bioreactor kunnen noemen.Automatiseringssoftware maakt het dus mogelijk om de drie stappen naar de integratie van een bioreactor te automatiseren. Door dit proces kunnen farmaceutische fabrikanten bioreactoren en andere innovatieve PEA's veilig en snel integreren in hun bioprocessinglijnen. Door dit te doen, kunnen ze snellere procesontwerpen bereiken die nodig zijn om de kostendruk en andere marktuitdagingen waarmee ze worden geconfronteerd, te overwinnen.

Giuseppe Menin is Life Sciences &Process Industry Manager bij COPA-DATA Headquarters. Hij begon zijn carrière in de mechatronica-engineering als automatiseringsingenieur en softwareontwikkelaar. In 2004 trad hij in dienst bij COPA-DATA en vervult momenteel de rol van Life Sciences &Process Industry Manager op het hoofdkantoor. Als lid van de ISPE Pharma 4.0 Special Interest Group en de Connected Machines werkgroep binnen GAMP Italië, heeft hij regelmatig contact met professionals uit de life sciences industrie.

Check zenon MTP Suite